Все мы давно привыкли к 3D-печати. Чаще всего модель печатается обособленно, сама по себе. Иногда — на куске ткани.

Мне же пришла идея: что, если попробовать напечатать что-нибудь прямо на футболке? На сколько это реально, какие затруднения могут возникнуть?

Я провела несколько экспериментов и хочу поделиться полученным опытом.

Выбор ткани

Это достаточно очевидно, но всё же хочу предупредить, что печатать можно только на хлопке. Синтетика и шерсть не подойдут: горячий пластик повредит их.

Также не стоит печатать на уже имеющемся рисунке, хоть это и кажется интересной идеей (сделать часть принта объёмной). Помимо того, что краска скорее всего испортится от высокой температуры, она может раствориться в расплавленном пластике, и на нём останутся разводы. Будет не очень красиво. (С другой стороны кому-то такое наоборот понравится, так что тут неоднозначно.)

Фиксация футболки

Первая проблема, с которой сталкиваешься, — это чем закрепить футболку на столе. Делать это надо в натяг, иначе при растяжении можно повредить картинку или порвать ткань.

Разово конечно можно подержать руками, но это не очень удобно, особенно если принтер стоит на полу. Зажимы для бумаги не дают идеальную неподвижность, и рисунок может повредиться. В итоге, в ходе экспериментов, самым идеальным способом крепления оказался двусторонний скотч.

Настройка экструдера

После фиксации футболки следует немного приподнять экструдер, иначе в начале печати он может задеть ткань и порвать её.

Выбор пластика

Печать твердым пластиком типа PLA или ABS не самая удачная идея: наличие рисунка на одежде не должно вызывать дискомфорт и ограничивать сгибы ткани. Поэтому печать осуществлялась Flex’ом.

Стойкость результата

Прочность сцепления рисунка с тканью напрямую зависит от настроек печати и уровня экструдера. Возможно как бесследное снятие, так и повреждение одежды при попытках это сделать. То же самое распространяется и на последствия от стирки. Поэтому без предварительных экспериментов и подбора параметров, к сожалению, не обойтись.

Однако, если удастся подобрать их так, чтобы получалось снимать рисунок, не повреждая ткань, появится интересная возможность — ходить каждый день с новым необычным принтом.

Неравномерность 3D-печати позволила создать пластиковый аналог ткани

Jack Forman et al. / UIST 2020

Американские инженеры научились печатать на 3D-принтере сетчатые структуры, которые по своему строению и свойствам похожи на ткань. Они получаются при неравномерном выходе материала из экструдера принтера. Метод позволяет создавать «ткань», структурированную на разных масштабах, предназначенную для разных применений, рассказывают авторы статьи, представленной на конференции UIST 2020.

Ткань — это удобный для многих применений материал, который, с одной стороны, имеет немалую относительную прочность, а с другой, его можно растягивать, сгибать или мять без повреждения. Инженеры не только улучшают свойства тканей и методы плетения, но и пытаются создавать материалы с близкими свойствами, но иным составом и структурой. Некоторые из них предлагают создавать массив из случайно ориентированных волокон, другие создают гибриды с тканной основой и напечатанными на ней вставками, третьи напрямую повторяют плетеную структуру ткани, используя только 3D-печать.

Инженеры из Массачусетского технологического института под руководством Хироси Исии (Hiroshi Ishii) разработали более простой метод. Он основан на классическом и самом популярном виде 3D-печати — FDM или моделировании послойным наплавлением. При этом методе печатающая головка принтера расплавляет пластиковую нить и выдавливает расплав через сопло, нанося его на подложку или предыдущий слой. Одна из особенностей метод заключается в том, что качество нанесения и удержания материала зависит от его вязкости и объема экструзии. При некоторых комбинациях параметров нанесение становится неравномерным. В том числе при низком объеме экструзии может образовываться череда бугорков, соединенных нитью, которая не касается предыдущего (нижнего) слоя.

Авторы решили использовать такой режим нанесения для создания сетчатой структуры, отчасти напоминающей ткань. В качестве материала инженеры использовали разные вещества, в основном PLA-пластик. Они условно сравнивают линию, проходящую через бугорки, основой, а линию, формируемую тонкими нитями, утком по аналогии с такими же структурными элементами в ткацком переплетении. В зависимости от того, с какой очередностью наносятся слои, структура получается разной. Если направление каждого следующего слоя такое же, как и у предыдущего, то основа в каждом следующем слое смещается в сторону. А если направление слоев чередуется, то структура получается ровной.

Зависимость структуры ткани от направления слоев

3d принтер печать тканью

Печать одежды на 3D принтере

Современная мода далеко ушла, и повсеместно используются самые разные материалы. И всё равно удивлять становится сложнее, говорят о цикличности моды. На помощь пришли 3Д-технологии, которые позволяют создавать одежду не из привычной ткани, а печатать ёё на 3Д-принтере. Видео с показами такой одежды в сети просто масса.

Читайте также: Ткани основных частей стебля

Одежда на 3Dпринтере получается весьма своеобразная, не похожая ни на какую другую. В ней красуются звезды на красной дорожке. Подтверждением тому являются многочисленные фото. Да и любой человек, имеющий 3D-принтер, может опробовать себя в качестве модельера. А надев такой наряд можно в полной мере ощутить себя героем из звёздных войн или любой другой фантастической эпопеи, или даже просто человеком из будущего.

Как создается одежда на 3Д-принтере?

Сначала создаётся эскиз модели одежды. Это можно сделать на бумаге, потом изображение нужно перенести в специальную программу для 3D-моделирования. При этом наряд может быть разбит на отдельные детали, которые потом можно собрать. Хотя последние достижения позволяют печатать одежду, которая не будет нуждаться в сборке.

После того как вещь будет смоделирована, её отправляют на печать. Очень важно правильно подобрать материал. Стандартные пластики тут не очень подходят, так как они являются жёсткими, и такая одежда получается некомфортной, как говорят «стоит колом». Лучше всего использовать мягкие и тянущиеся материалы, например, на основе полиамида. Также важно подобрать безопасный и гипоалергенный материал, чтобы ношение одежды не вызывало проблем со здоровьем.

Есть и роботизированная машина, которая занимается трёхмерной печатью трикотажных изделий, используя специальные нити.

Вещица от кутюр на 3д-принтере

Многие модные дома и известные лейблы уже оценили возможности 3Д-печати. В частности, это:

- Ministry of Supply

- Фрэнсис Битонти

- ThreeASFOUR

- Микаэлла Янс ван Вююрен

- Anоuk Wiррrecht

- Данит Пелег

- Iris van Herpen

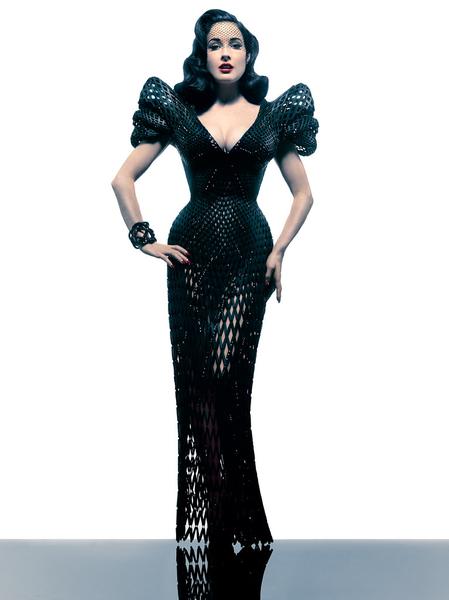

Но настоящий фурор в 2013 году произвел шикарный наряд Диты фон Тиз. Её платье, состоящее из 17 деталей, было напечатано на 3Д-принтере и украшено 13 тысячами кристаллов Сваровски. После оглушительного триумфа многие подались в данную сферу, чтобы блистать своими талантами.

А совсем скоро, в недалёком будущем, люди смогут себе позволить осуществлять печать одежды прямо дома. Не нужно будет искать ателье, можно будет загрузить вариант модной одежды или придумать самим, распечатать и с удовольствием носить.

Напечатанная одежда уже продаётся в магазинах, например, в Бостоне. В магазинах Ministry of Supply. А выставки 3d-технологий показывают нам и другие примеры футуристичных предметов одежды.

Одежда из принтера: миф или реальность?

Идея печатать, а не шить одежду будоражит умы уже многие годы. И не без причины: трехмерная печать имеет много преимуществ перед традиционным производством. Тормозит процесс отсутствие подходящих материалов. Зачастую напечатанная одежда неудобна в повседневном использовании. Но за прошедшие 10 лет был сделан большой шаг вперед.

История применения

3D-печать – это то, о чём сегодня говорят почти все. Мы слышим о домах, продуктах питания и даже человеческих органах, напечатанных на 3D-принтере. Вот и фешен-индустрия не смога остаться в стороне от тех возможностей, которые сулит технология трехмерной печати.

2010 год

Голландский дизайнер Айрис ван Херпен (Iris van Herpen) – первая, кто начал использовать 3D-принтер для создания одежды . В 2010 году ван Херпен представила на международной неделе моды в Амстердаме свое первое творение, созданное при помощи аддитивных технологий. Это был белый топ «Кристаллизация» из полиамида.

Процесс превращения жидкости в кристаллы – та самая кристаллизация – вдохновил Айрис на создание такой необычной формы. Модель вызвала фурор, и другие креативные дизайнеры обратили свой взор в сторону трехмерной печати.

2011 год

Годом позже инновационный бренд Continuum Fashion попытался вынести 3D-печать за пределы мира от кутюр, создав прототип бикини, которое можно носить не только на подиуме, но и использовать по прямому назначению. Модель выполнена из нейлона, идеально подходящего для этого предмета одежды. Все детали купальника, включая застежку, напечатаны на 3D-принтере и не имеют швов. В офлайновых магазинах найти эту модель нельзя, но можно заказать на сайте компании. Стоит отметить, что цена неприятно удивит. Удовольствие это не из дешевых. Но это своего рода первый шаг к использованию 3D-печати для серийного производства одежды.

2013 год

Аддитивные технологии позволили воплотить самые смелые фантазии дизайнеров. В феврале 2013 года на конференции, проходившей в Нью-Йорке в Ace Hotel, появилась известная танцовщица Дита фон Тиз. Шикарное платье, надетое на ней, было напечатано на 3D-принтере и украшено кристаллами Swarovski. Этот наряд отличался от своих предшественников тем, что он был достаточно гибким благодаря 3000 подвижных соединений. Его можно было снять и надеть как обычное платье, сшитое традиционным способом.

Читайте также: Чем представлена покровная ткань планарии

Дизайнерам – Франсису Битонти (Francis Bitonti) и Михаелю Шмидту (Michael Schmidt), создавшим это футуристичное одеяние, удалось в полной мере удивить публику. Чертежи 12 частей платья были созданы на компьютере и в последствии напечатаны Нью-Йоркской компанией Shapeways. В производстве использовался метод селективного лазерного спекания (SLS).

2015 год

После этого модельеров было уже не остановить. Трехмерные технологии прочно вошли в мир моды, пока еще только высокой. В 2015 году голландский дизайнер Аноук Виппрехт (Anouk Wipprecht) представила удивительное технологичное платье Spider Dress. Нетрудно догадаться по названию, что источником вдохновения стал образ паука (от англ. spider – паук). Платье представляет собой экзоскелет, оснащенный 20 датчиками. «Паучьи лапки» поднимутся и «защитят» личное пространства владельца, если датчики зафиксируют нарастание стресса.

Настоящее время

Но некоторых дизайнеров не оставляли идеи использования трехмерной печати не только для экстравагантных моделей от кутюр. К их числу относится и Данит Пелег (Danit Peleg), которая уже много лет профессионально занимается 3D-печатью одежды для повседневной жизни. Несмотря на то, что стоимость моделей из ее коллекций остается еще довольно высокой для среднего покупателя, одежда комфортна в носке, практична и эффектно выглядит.

Современные дизайнеры одежды используют аддитивные технологи не только для самовыражения, но и как средство сделать этот мир лучше, а одежду – практичнее. Джулия Давий (Julia Daviy) – дизайнер и специалист по экологически чистым технологиям – живет идеей биоразлагаемых материалов. 3D-печать для нее это в первую очередь возможность сокращения производственных издержек и отходов.

Как создается одежда на 3D-принтере?

Печать одежды на 3D-принтере можно условно разделить на три этапа:

- Создание эскиза. Можно выполнить как на бумаге с последующим переносом в специальную программу для 3D-моделирования, так и сразу в этой программе. Редко печатается все изделие целиком. Поэтому наряд будет разбит на несколько элементов, которые потом необходимо будет соединить.

- Печать файла или файлов.

Важно: ключевую роль играет выбор материала, чтобы готовое изделие не получилось слишком жестким и неудобным в носке. Хорошо для этих целей подходят мягкие, тянущиеся материалы на основе полиамида.

Преимущества напечатанной на 3D-принтере одежды

Производство одежды с использованием аддитивных технологий имеет ряд преимуществ перед традиционным.

Сокращение производственных отходов

Большое количество отходов, возникающих при производстве одежды – это огромная мировая проблема. И речь идет не только об издержках производства, но и о загрязнении окружающей среды. Поэтому многие элементы производственного процесса требуют переосмысления.

Справка: на производство одно хлопчатобумажной футболки требуется 2700 литров воды. Столько один человек выпьет за 900 дней.

На производство и окрашивание тканей уходит огромное количество воды. Наряду с этим сам процесс раскроя невозможен без обрезков, которые пополняют свалки. Использование 3D-печати позволит сократить количество отходов: будет использоваться только то количество материала, которое необходимо для создания проекта.

Простота утилизации готовых изделий

Возможность перерабатывать ненужную одежду для повторного использования в производственном процессе. Уже сейчас компания Adidas использует переработанный пластик, найденный в океане, для производства промежуточной подошвы своих кроссовок. Создание новых материалов из старых и более ответственное отношение к использованию пластика – большое преимущество 3D-печати перед традиционным производством.

Доступность индивидуальных дизайнов

3D-печать подарит возможность каждому получить платье, как у модели с подиума, которое, в свою очередь, будет идеально сидеть на фигуре. Более того, с развитием и повсеместным использованием трехмерной печати любой сможет почувствовать себя дизайнером, разработав свою собственную модель.

Сокращение логистических расходов

С развитием трехмерной печати одежды пропадет необходимость в сложных логистических цепочках, когда ткань производится в одной стране, модели отшиваются в другой, которые в дальнейшем рассылаются по всему миру.

Применяемые технологии 3D-печати одежды

Хотя напечатанная одежда – это относительно новое явление, сама технология трехмерной печати используется уже многие годы для изготовления аксессуаров: сумок, обуви, ювелирных изделий. Основная проблема в том, что материалы, используемые для 3D-печати, более жесткие, чем обычная ткань. Приходится находить компромисс между жесткостью и прочностью. Поэтому это направление развивается не так быстро, как другие.

Читайте также: Lionel что за ткань

Чаще всего для изготовления одежды используются такие технологии, как:

- FDM (моделирование методом наплавления). Низкое разрешение печати, возможны дефекты. Материалы: термопласты (нейлон, поликарбонат (PC), полиэтилен, PLA, ABS, PET, TPU).

- SLS (селективное лазерное спекание). Этот метод позволяет создавать замысловатые дизайны с высоким уровнем детализации. Материалы: порошковые термопласты (Nylon 6, Nylon 11, Nylon 12).

- SLA (лазерная стереолитография). Очень высокое разрешение печати. Материалы: фотополимерные смолы (стандартные, литьевые, прозрачные, высокотемпературные).

Примеры применения

Платья-трансформеры

В 2016 году университетом г. Херфордшир в Великобритании была создана коллекция платьев-трансформеров, в основу которых легла технология Modeclix. Отличаются они от других моделей тем, что их конструкция позволяет менять фасон и размер как до, так и после печати.

Применение 3D-печати модельерами

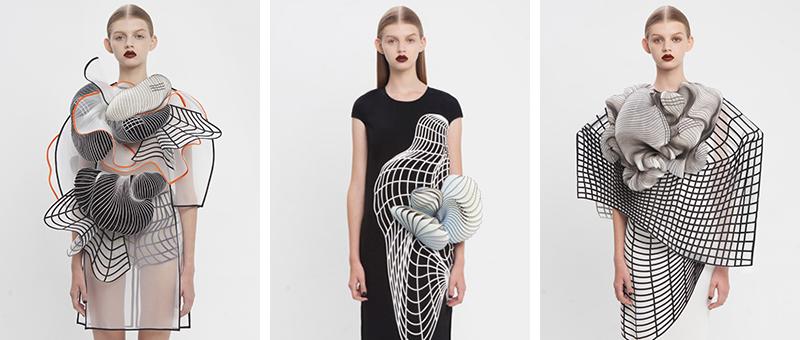

Ноа Равив (Noa Raviv)

Работы молодого талантливого модельера из Израиля – это синтез геометрических линий и необычных форм. Последняя коллекция, напечатанная на принтере Stratasys’ Objet Connex 500 Multi-Material 3D, представляет собой черно-белые абстракции с добавлением ярко-оранжевых линий, которые эффектно подчеркивают простоту форм платьев.

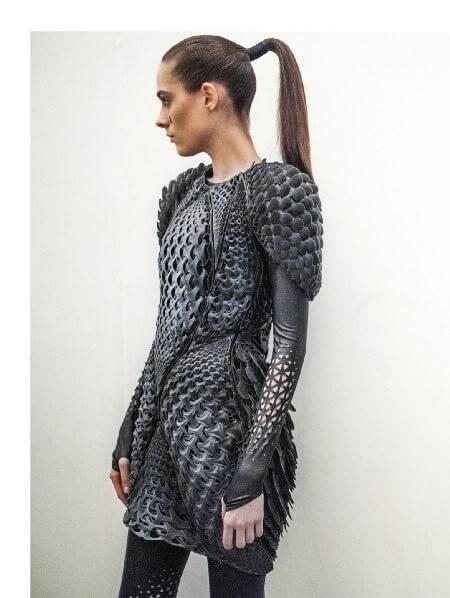

ThreeASFOUR

Брэнд threeASFOUR объединяет трех дизайнеров – Габриэль Асфур, Анжелу Донхаузер и Ади Гил, которые искусно сочетают передовые технологии с традиционным искусством моделирования.

Платье Pangolin (в переводе с анг. – броненосец), представленное на Нью-Йоркской неделе моды, было напечатано из наноусовершенствованного эластомера, который отличается высокой прочностью и в тоже время гибкостью. Это произведение искусства было создано совместно с Трэвисом Фитчем (Travis Fitch) и компанией Stratasys.

10 принтеров на протяжении 500 часов печатали элементы платья, которые в дальнейшем соединили друг с другом. Все детали подвижны. Они и создают этот притягательный трехмерный эффект.

Анук Виппрехт (Anouk Wipprecht)

Платья голландского дизайнера Анук Виппрехт объединяют в себе смелые формы, интересные идеи и современные технологии, и последнее касается не только 3D-печати, при помощи которой они созданы. «Умные» платья Анук взаимодействуют с окружающей средой и реагируют на воздействие извне: двигаются, меняют форму, светятся, мигают.

Платье Smoke выпускает дым, когда кто-то подходит слишком близко. Идея состоит в том, чтобы создать завесу и предупредить человека, что он находится в личном пространстве владельца платья. Платье Smoke было создано как часть коллекции для автоконцерна Volkswagen.

Применение в серийном производстве

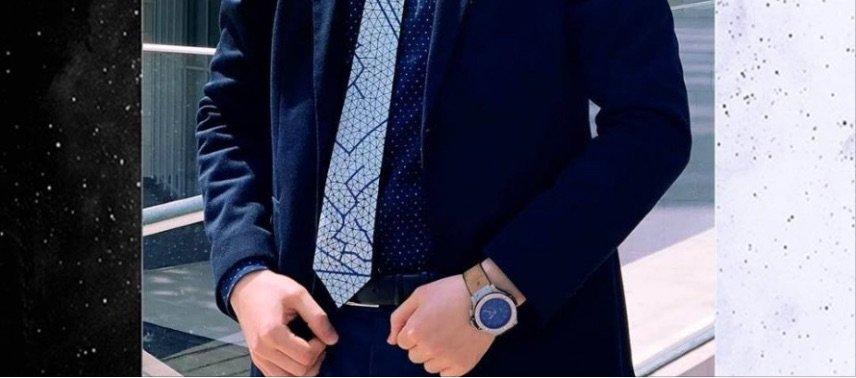

Viptie 3D

Албанская компания Viptie 3D производит стильные галстуки, напечатанные на 3D-принтере. Каждая модель может быть изменена в соответствии с пожеланиями клиента. Им удалось объединить роскошь и высокие технологии.

Ministry of Supply

Бостонская компания Ministry of Supply c 2016 года выпускает бесшовные блейзеры и жакеты, созданные при помощи трехмерной печати. В производстве используется технология 3D Robotic Knitting. На печать одного изделия уходит всего 90 минут.

Данит Пелег (Danit Peleg)

Модельер известна своими работами в области 3D-печати. Она разрабатывает собственный текстиль и экспериментирует с различными технологиями, такими как лазерная резка, трафаретная и трехмерная печать. На ее сайте можно купить полностью кастомизированную куртку. Печать и сборка занимает более 100 часов. Благодаря этой революционной технологии каждая деталь уникальна, изготовлена в соответствии с индивидуальными требованиями заказчика.

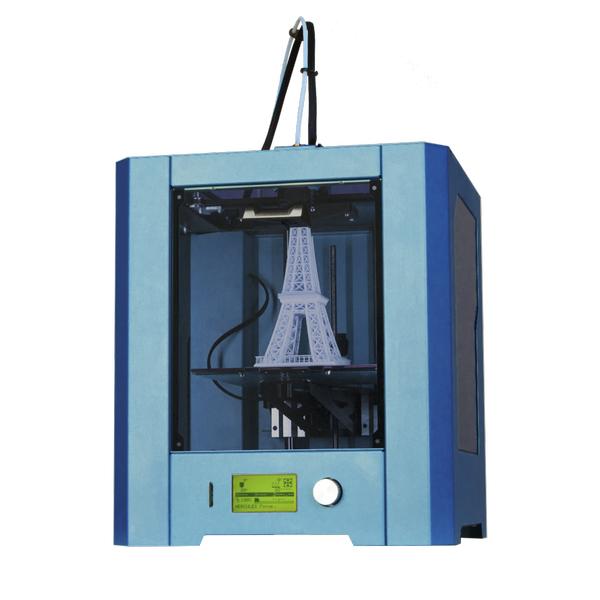

3D-принтер для одежды Hercules 2018

Настольный 3D-принтер Hercules 2018 с закрытой камерой российского производителя IMPRINTA использует технологию печати FDM/FFM. Производительность устройства для гибких материалов составляет до 34 см 3 /час. Размер рабочей камеры – 200 × 200 × 210 мм. Модель отличается высоким качеством печати без видимых слоев, которое достигается путем уменьшения значения толщины слоя. Для модели Hercules 2018 эта величина составляет 15 микрон.

- Гарантия 1 год

- Производительность 34-50 см3/ч

- Форматы файлов STL, OBJ

- Размеры, мм 391х380х496

- Материал корпуса Сталь

- Программное обеспечение Slic3r

- Страна производитель Россия

- Вес, кг 18.9

- Закрытый корпус нет

- Калибровка столешницы механическая

- Максимальная температура платформы для печати 125°C

- Максимальная температура экструдера 260°C

- Печать FDM

- Подогрев стола да, съемное стекло

- Скорость перемещения до 150 мм/с

- Уровень шума 48 дБ

- Область рабочей камеры 200х200х210 мм

- Скорость 100 мм/с

- Количество печатающих головок 1

- Толщина слоя от 20 мкм

- Диаметр нити 1,75

- Диаметр сопла, мм 0.2, 0.3, 0.5, 0.8, 1

- Интерфейсы USB;SD-карта

Еще одной особенностью принтера Hercules 2018 является низкий уровень шума – всего 48 дБ, что делает возможным использовать его в домашних условиях.

Несмотря на то, что использование трехмерной печати в индустрии моды сильно ограничено используемыми материалами, ряд модельеров продолжают упорно экспериментировать, постепенно превращая идею печати одежды в реальность.

- Свежие записи

- Балкон в многоквартирном доме: является ли он общедомовым имуществом?

- Штраф за остекление балкона в 2022: что это и как избежать наказания

- Штраф за мусор с балкона: сколько заплатить за выбрасывание окурков

- Оформление балконного окна: выбираем шторы из органзы

- Как выбрать идеальные шторы для маленькой кухни с балконом